今回はテーブルソーを自作したので紹介していきます。

テーブルソーとは簡単にいうと丸ノコを反対にしてテーブルの上に材料を滑らせてカットする木工機械になります。

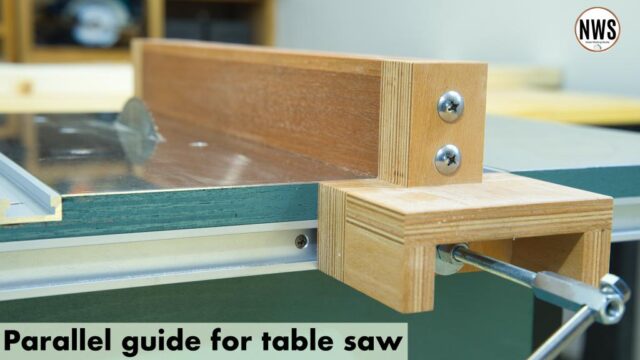

このテーブルソー何がいいかというと平行定規を使用して木材を縦引きすることで、毎回同じ幅で切ることができること。

それ以外にもいろんな治具を利用すれば角度切りやクロスカットなどをすることができます。

今までは丸ノコ定規を使用して縦引きしていましたがどうしても微妙なズレが発生して精度に影響が出ていました。

なので今回は精度の高い縦引きができるテーブルソーをまずは目指したいと思います。

この記事の内容はテーブルソー作りの本体制作編になります。

テーブルソー作りは長編となるので、この記事以降で「丸ノコ改造編」「平行定規作り編」「専用スタンド作り編」などを予定しています。

ぜひ今後の記事もお楽しみにしていただければ嬉しいです。

この記事の内容はYouTubeチャンネルで動画でも公開しているので、ぜひこちらも見てみてください。

完成したテーブルソー

まず作り方の前に完成したテーブルソーを見ていただき解説をしようと思います。

今回制作したテーブルソーの天板のサイズは幅810mm×奥行き500mmとなっています。

これは、最後に貼るアルミ板のサイズがホームセンターで250mm×500mmで売っていてそれを使うことにしたからです。

250mmを3枚使用して750mm。

ここに30mm幅のTスロットレールを2本取り付けて810mmとなっています。

810mm幅の天板だと400mm幅の板はギリギリ切れないくらいとサイズになります。

(まだ平行定規を作っていないので実際にカットできる幅は不明)

なので大きいサイズを切る機会があるなら延長テーブルなども作ろうと思っています。

自作したテーブルソーの特徴

今回制作したテーブルソーの特徴は大きく3つになります。

- 木下地+ラワン合板+アルミ板による丈夫で反りの少ない天板

- 木質感を出さず、売り物に近い見た目

- 誤作動のない安全な押しボタンスイッチ

木下地+ラワン合板+アルミ板による丈夫で反りの少ない天板

一番の特徴でありこだわったのががここになります。

テーブルソーで重要なのが天板の強度と平面出しの精度です。

天板が沿ったり傾いているとカットした材料が直角で切れずに精度が悪くなってしまいます。

なので、しっかりとした強度を保ちつつ反りにくく平面が出た天板にしたいと思いこの作りにしました。

アルミ板はコストの問題で1mmと薄くしてしまいましたが、ラワン合板は21mm、木工下地は30mmの厚さを取ったため重い材料を乗せても垂れ下がったりする心配もありません。

本来ならアルミ板は2mmm~3mmの厚さは欲しかったところです。

木質感を出さず、売り物に近い見た目

このテーブルソーは機能や精度だけでなく見た目も重要視しました。

見た目は木材を使用している感を出したくなく、売っているテーブルソーに近い見た目に見えるように工夫をしました。

いつもならオイル塗装で塗るところを今回は木目を塗りつぶしできるようにラッカースプレーを採用しました。

広い範囲を塗りムラなく塗装するならスプレーの方がいいかなと思ったからです。

見た目は塗装だけでなく、箱の角にはビスを打った跡や小口面を見せないためにアルミアングルを取り付けました。

アルミアングルは悩んだのですがブラックで塗装をして全体的に締まりのある雰囲気にしました。

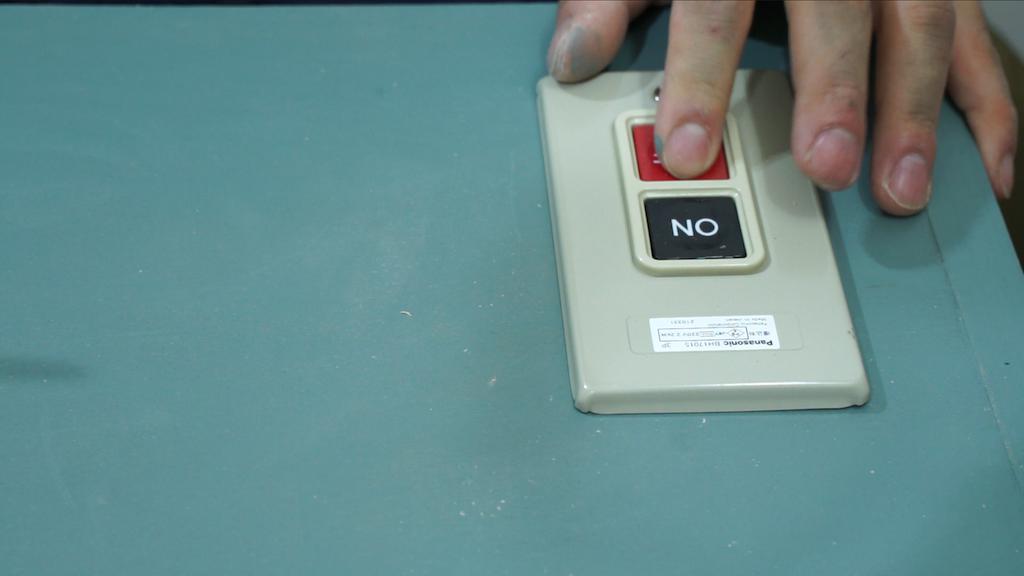

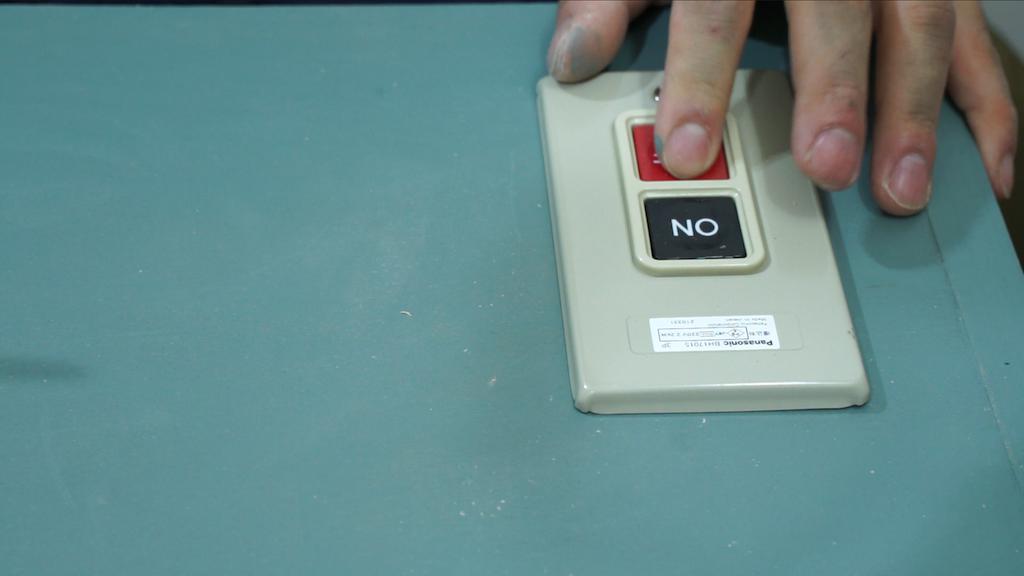

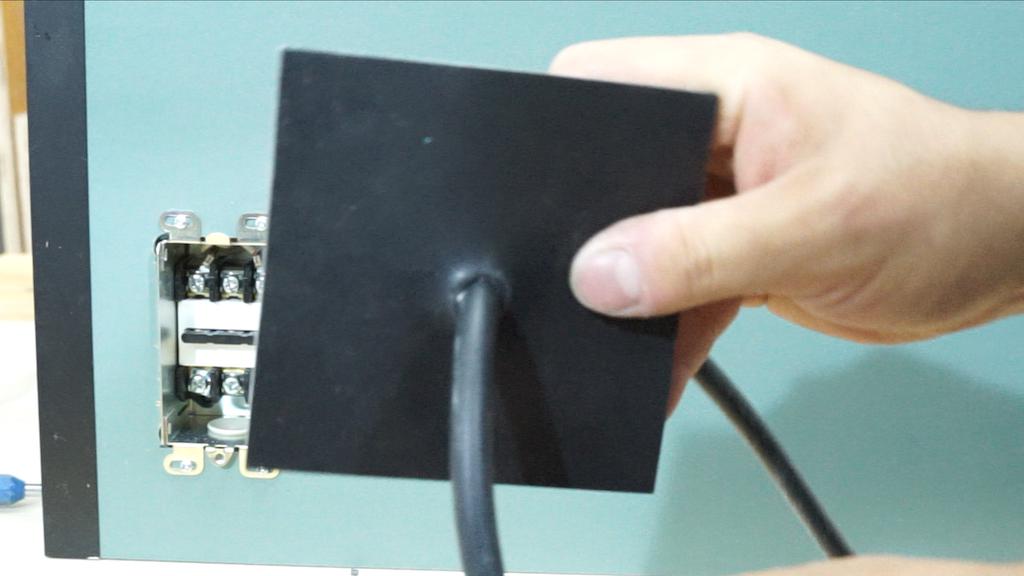

誤作動のない安全な押しボタンスイッチ

テーブルソーに丸ノコを組み込むとトリガーをオンにした状態で別にスイッチをつける必要があります。

今回はこのスイッチにもこだわりを持ちました。

間違って押したり誤作動が起きないようにスイッチは押しボタン式で木工所などでも使用されるスイッチを採用しました。

電源タップを利用すれば簡単にスイッチ代わりにすることができますが、しっかりとしたスイッチにするため今回は電気配線も少し勉強して実際に配線を行ってみました。

テーブルソー作り

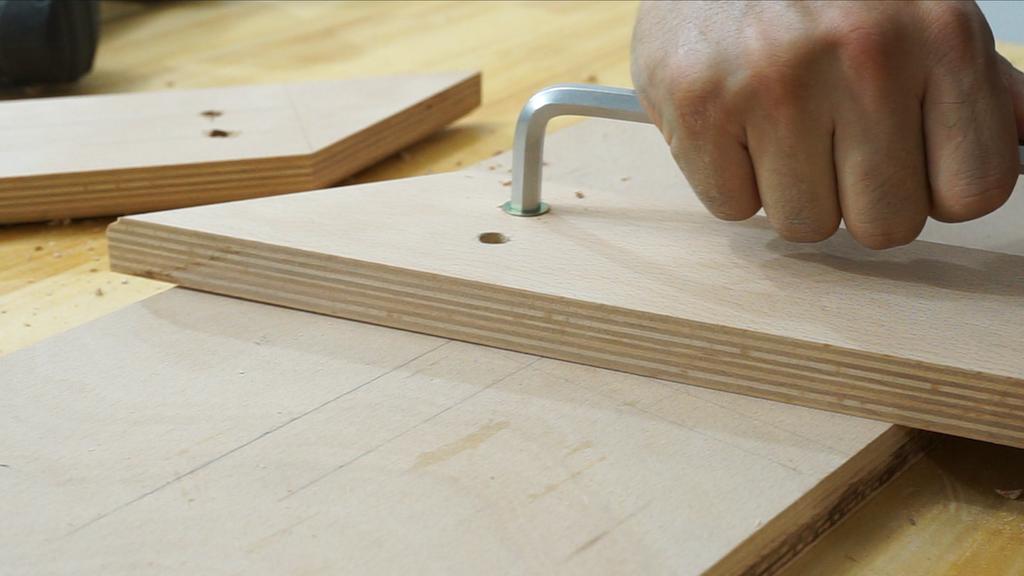

①.ラワン合板に墨付け

まずは、天板の材料となるラワン合板に墨付けをしていきます。

この時に木下地の位置や箱、蝶番などの位置を出して確認することで間違いがないようにしておきます。

ラワン合板は針葉樹合板などに比べて節や反りが少なくテーブルソーの天板などの精度を必要とするところに使用するのに向いています。

ただ、価格が通常の合板より高くなっています。

なので、今回はホームセンターでなる2等品のラワン合板をネットで購入してみました。

裏がパテ処理などされていますが、天板などの下地としての使用には何ら問題はありません。

使用している直尺のガイドは前回の記事で紹介した銘木で作ったマーキングゲージです。

よろしければこちらの記事もご覧ください。

合板の中心を出して丸ノコを取り付ける位置を出します。

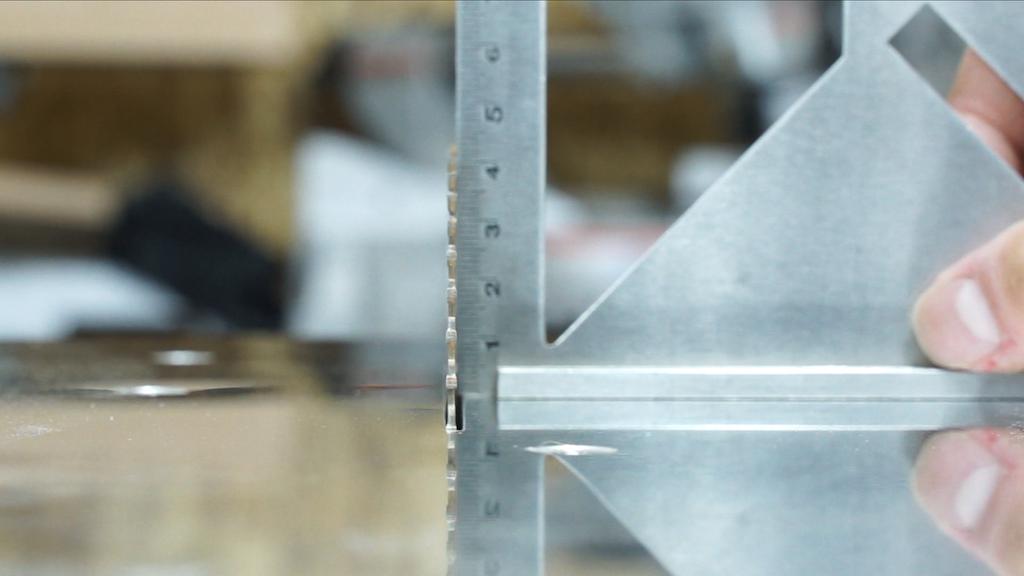

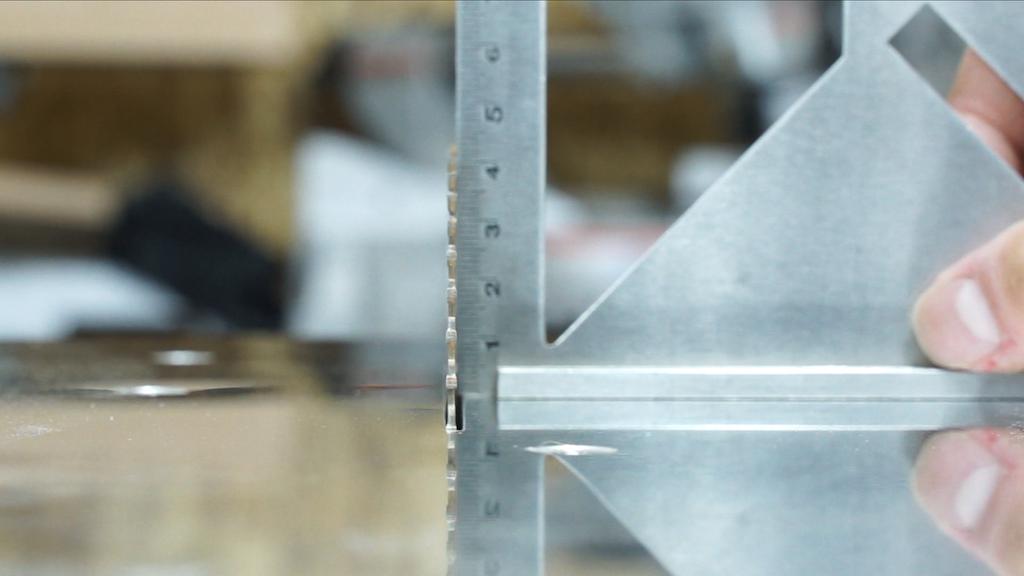

中心線から直角も出して合板い対しての直角も確認しておきます。

直角で引いた線に合わせて丸ノコの位置を決めていきます。

位置を決めるときは定規や差金を使用してしっかりと直角になっていることを確認します。

ここが狂っていると後々の平行定規を使った縦引き時に刃がブレた状態でのカットになってしまいます。

天板となる合板と丸ノコはしっかりと直角を確認して取り付けます。

直角を出した丸ノコに合わせて型板を両面テープを使用して貼り付けます。

テーブルソー作り

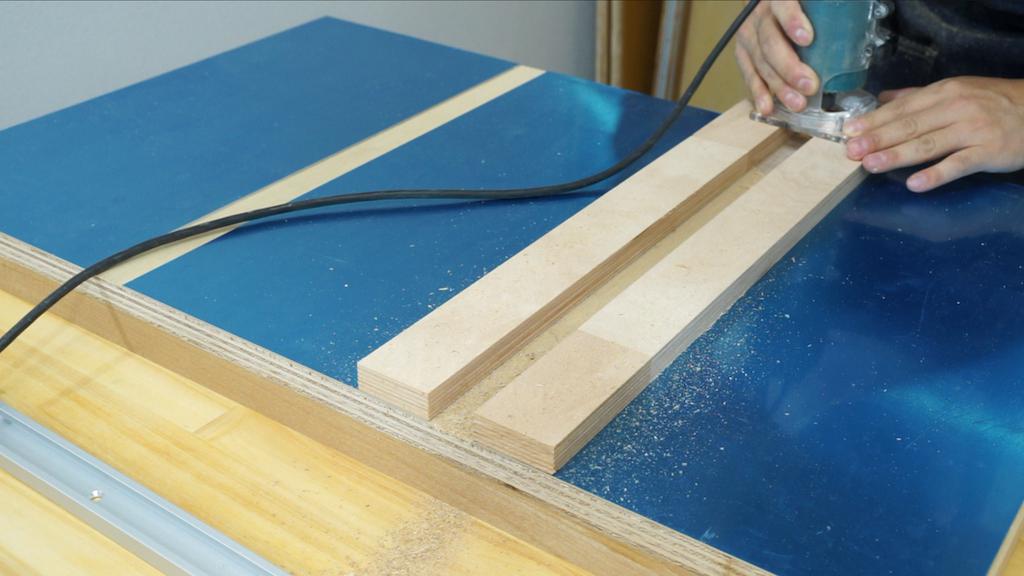

②.丸ノコに合わせてトリマーでくり抜き加工

先程貼った型板から丸ノコは外しトリマーでラワン合板を掘っていきます。

ラワン合板は厚さ21mmでアルミ板が1mmなので合計22mmとなります。

ここで今回テーブルソーに組み込む丸ノコの切り込み深さが最大で57mmなのでこのままだと35mmの木材しか切ることができません。

なので大体12mmほど掘って天板が約10mm残るぐらいまで掘ります。

こうすることでテーブルソーの切り込み深さの最大を47mmにすることができます。

47mm切ることができればツーバーフォー材も一発でカットすることができるようになります。

また、丸ノコのベースに合わせて掘るので合板にピッタリとハマった状態で固定をすることがでるでがた付きの少ない固定をすることができます。

それではトリマーで掘っていきます。

トリマーに取り付けているビットはガイドベアリング付きのストレートビットになります。

ベアリングが型板に沿って動いてくれるのでピッタリ掘っていくことができます。

12mm掘るのはなかなか大変ですが、型を工夫しながら何とか掘ることができました。

角はノミで取っておきます。

掘ったところに丸ノコをはめてみて、一度刃を入れていきます。

この時しっかりとはまっているので、ボルトなどで固定をしなくても全く丸ノコが動くことはありません。

丸ノコを下げていくと、モーター部分が合板に当たることがわかりました。

なので、当たっている位置を合板に書いておきます。

再度トリマーでモーター部分に合わせて掘っておきます。

テーブルソー作り

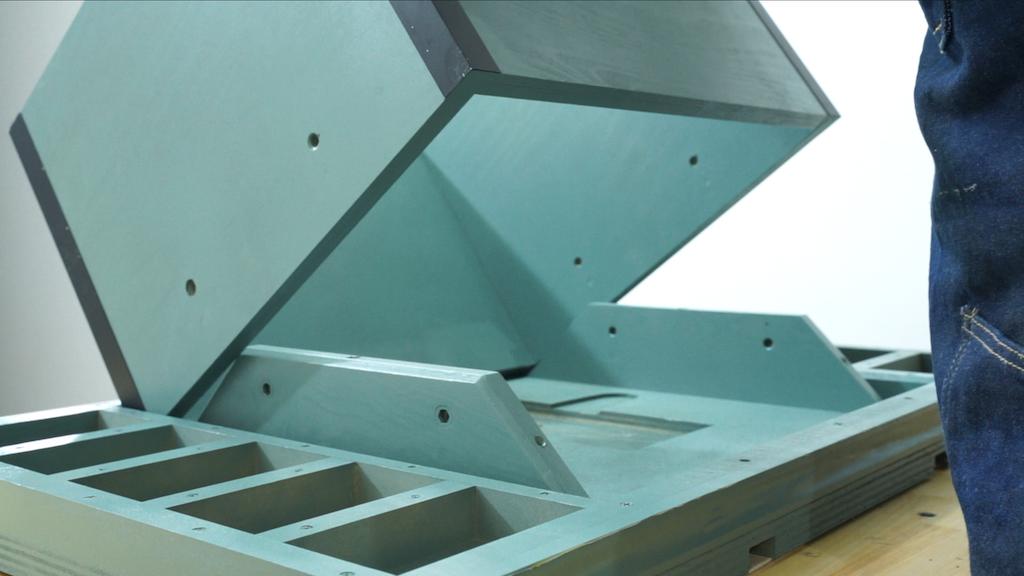

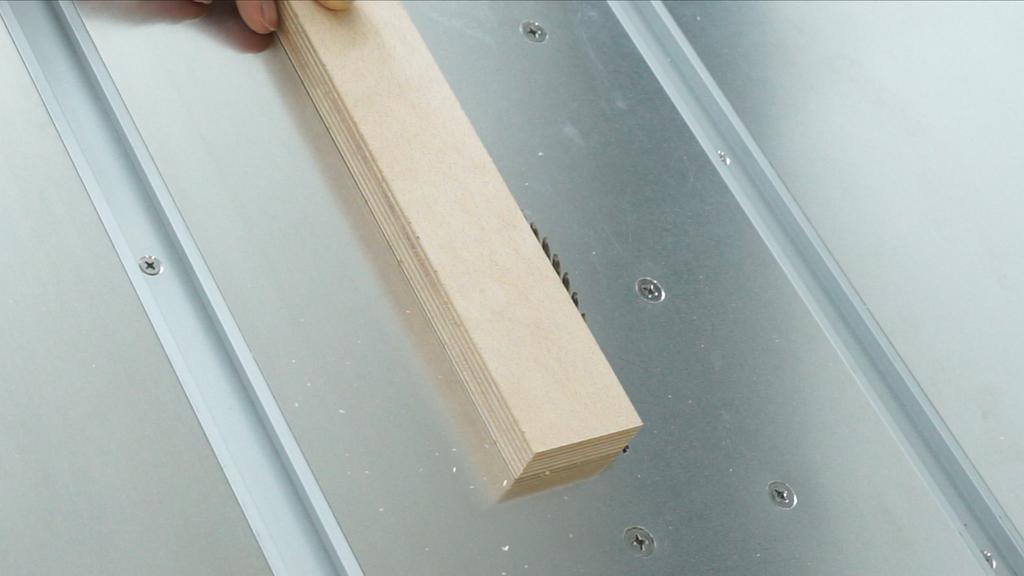

③.天板に木下地の取り付け

次にラワン合板の下に取り付ける木下地の加工をしていきます。

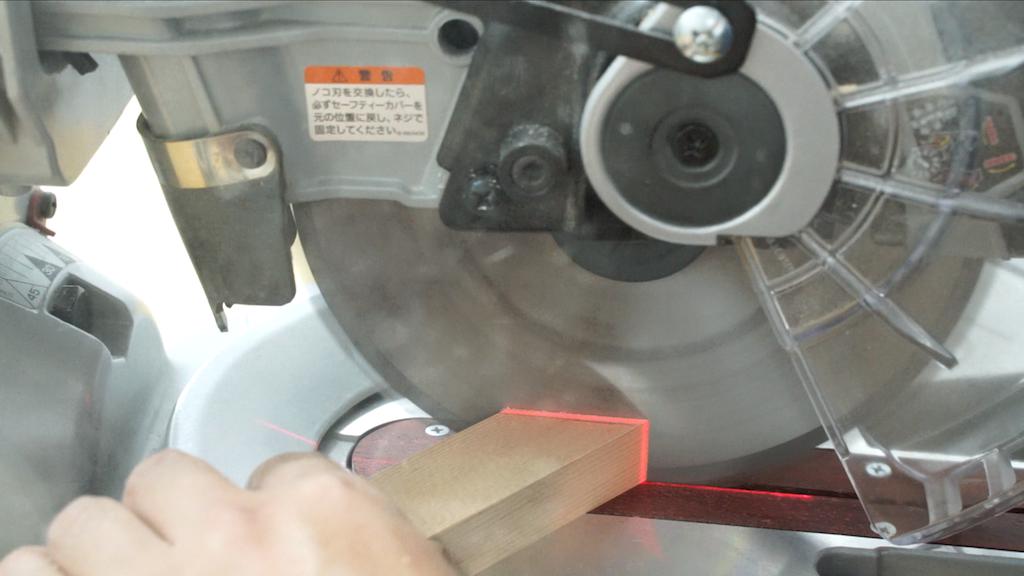

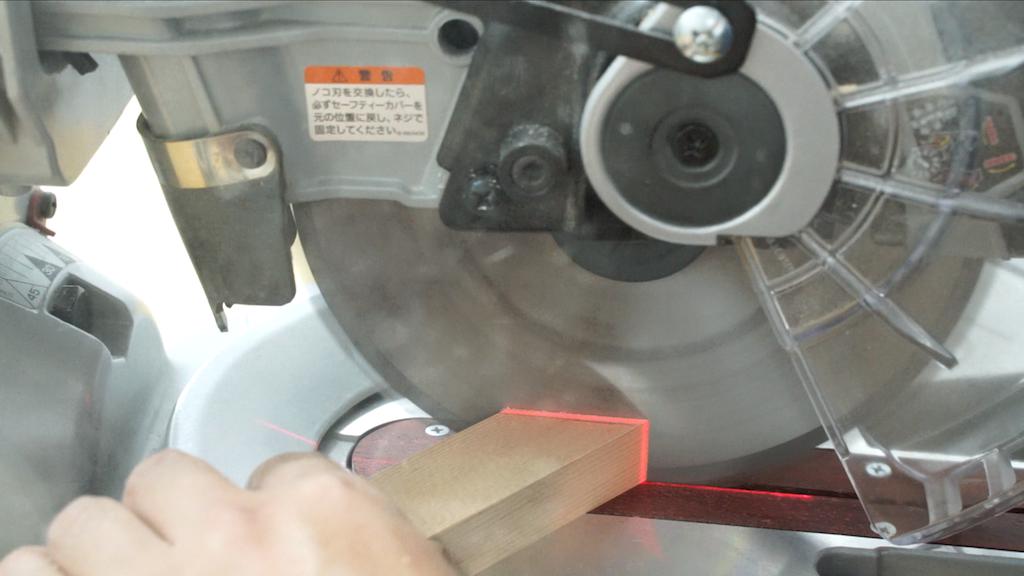

まずは、マイターソーステーションを装着したスライド丸ノコで先程の墨に合わせて木材をカットしていきます。

木下地用の木材は20×30にしました。

前面の合板下部にはTスロットレールを取り付けておいて平行定規を使用する際に利用することにしました。

なのでこの時にレールを一緒に取り付けておきます。

細かい部材を取り付けておき反り防止と強度を増しておきます。

細かいですが、このように木下地を入れておくことにしました。

中心は丸ノコが隠れる箱を設置するので下地を入れることができないのでこのような形となりました。

テーブルソー作り

④.天板にアルミ板を貼る

次にラワン合板の上にアルミ板を貼ります。

貼るのに使用するのはアイカのエコエコボンドという、ゴムのりになります。

アルミ板のサイズは250mm×500mmで1mm厚になります。

正直1mmだと少し薄いので2mm以上の厚さの方がおすすめです。

ゴムのりは貼る材料両方に塗る必要があります。

ハケで塗っていきますが、レールが付くところや側面にはノリが付かないようにマスキングテープを貼っておきます。

ゴムのりを塗り終わったら乾く前にマスキングテープを剥がしておきます。

アルミ板にも塗ります。

このアルミ板は3枚使用します。

アルミ板はなるべく自分でカットしたくなかったのでこのサイズがちょうどテーブルソーにピッタリでした。

このアルミ板と30mm幅のスロットレールを2本入れるので天板の幅が合計810mmとなるわけです。

一度貼り合わせると剥がれないので、貼る位置はしっかりと合わせて貼り合わせます。

アルミ板、レール、アルミ板、レール、アルミ板の順で貼っていきます。

レールはノリをつけていないので当然ですが後で外すことができます。

ゴムのりがしっかりと接着されるようにしっかりと叩いておきます。

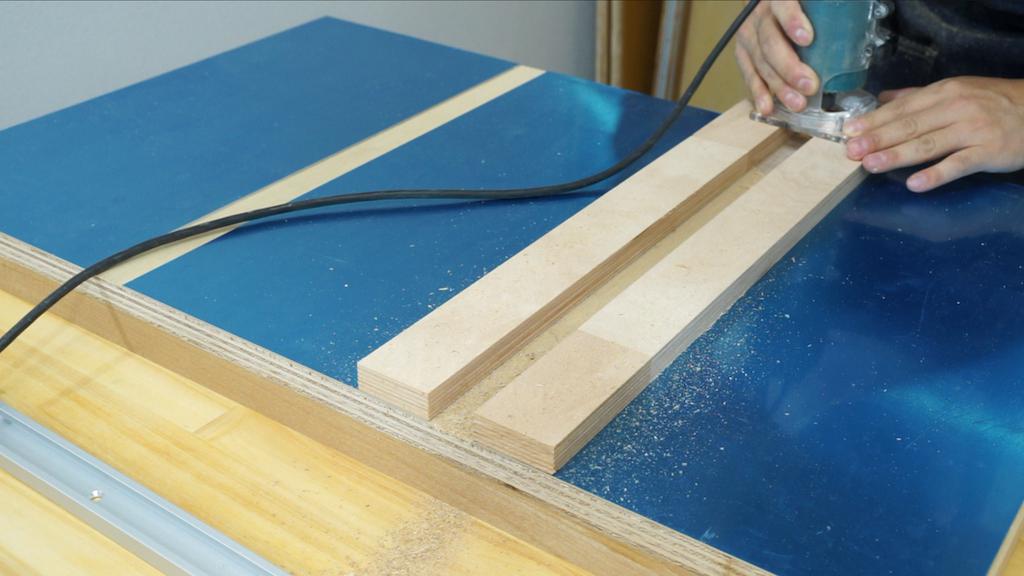

スロットレールとアルミ板が平らに入るようにレールの位置をトリマーで掘っていきます。

この時も先程と同じガイドベアリング付きのストレートビットになります。

テーブルソー作り

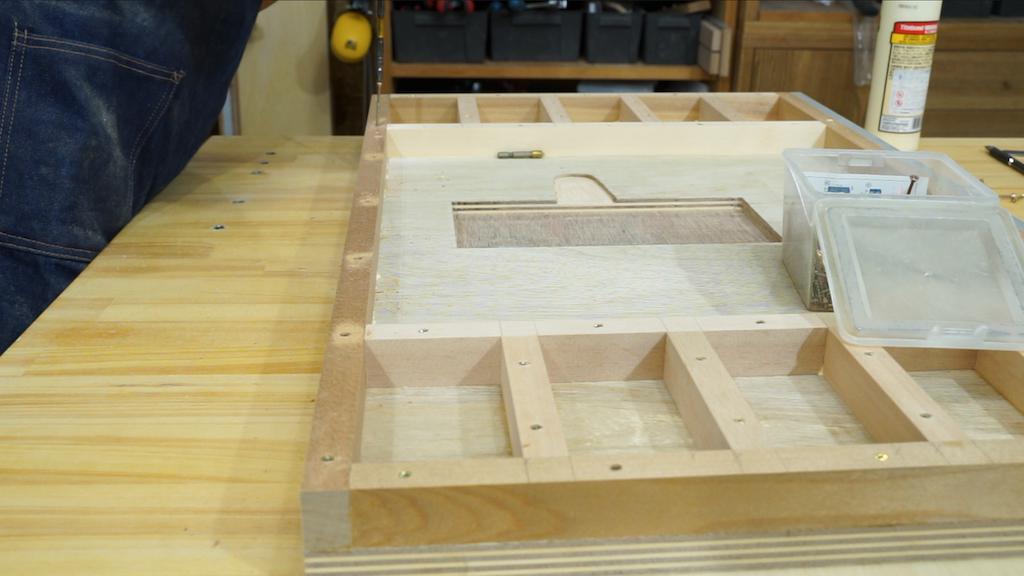

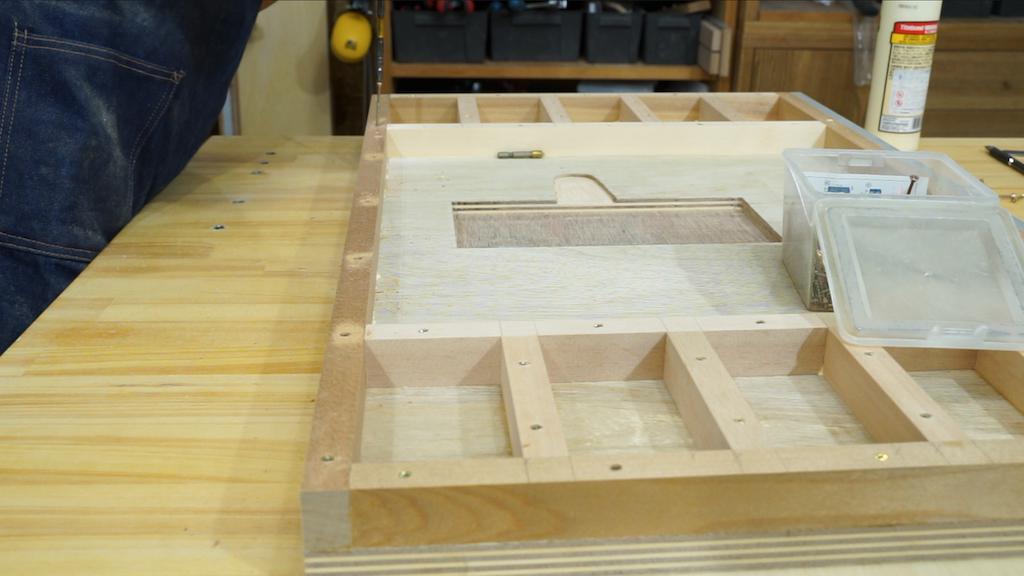

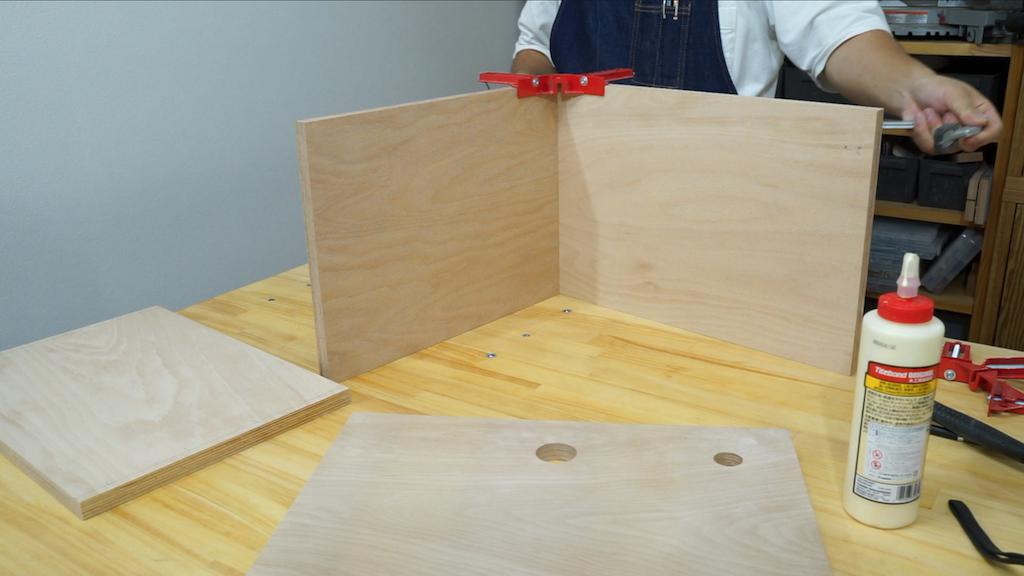

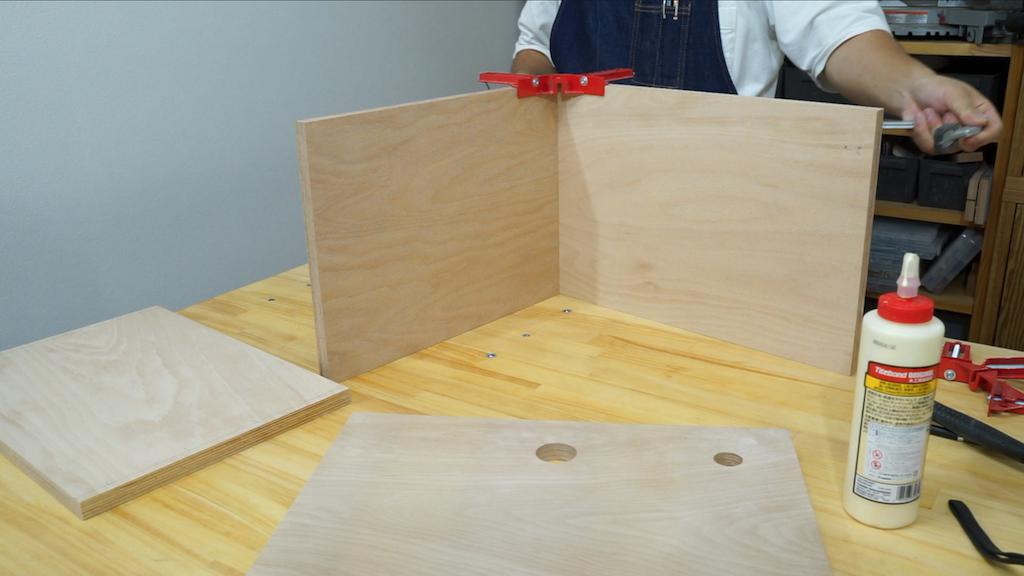

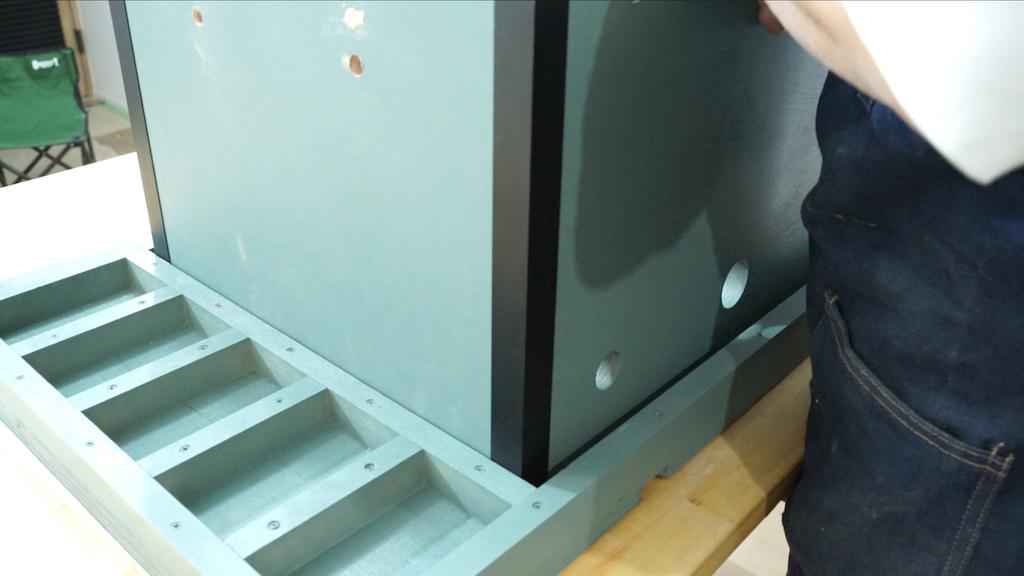

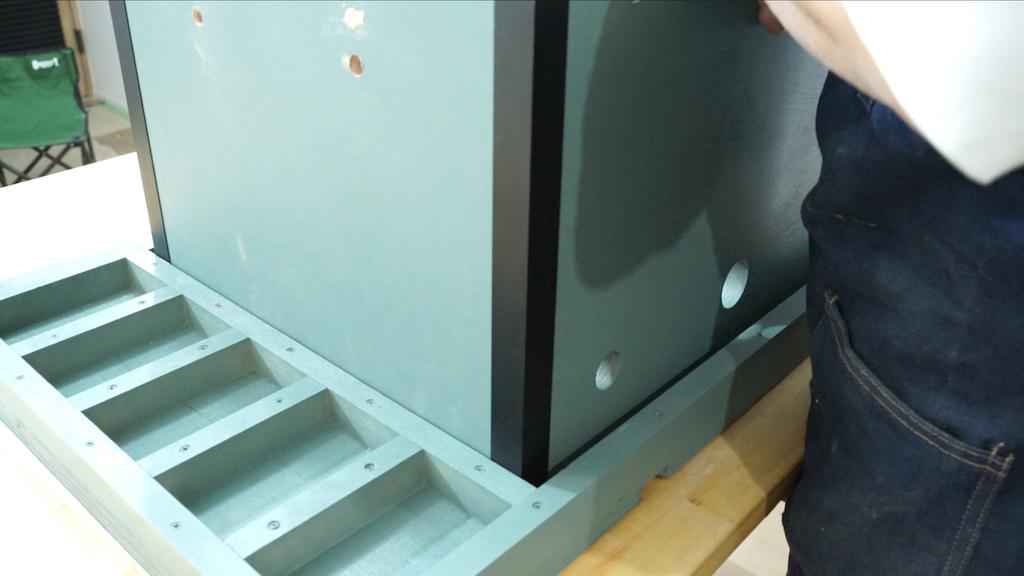

⑤.天板下の箱づくり

次に丸ノコ部分の箱を作っていきます。

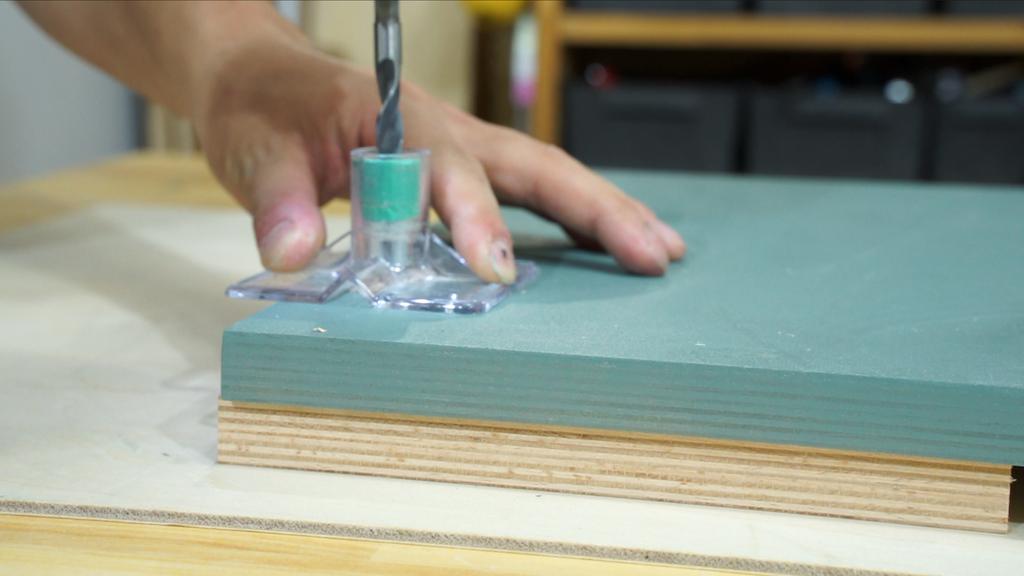

箱を組む前に電源の取り出し穴と集塵口となる穴をボール盤で開けておきます。

箱を組んでいきます。

箱物を組むときはクランプでしっかりと固定してからビスを打つとズレが少なく組むことができます。

コーナークランプなども利用すると合わせ部分の調整もしやすく便利です。

テーブルソー作り

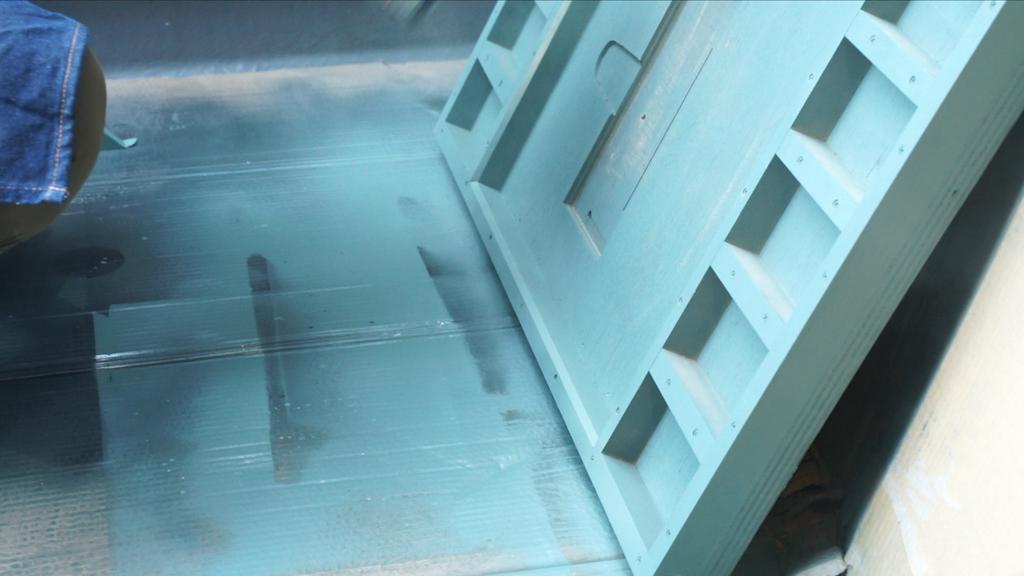

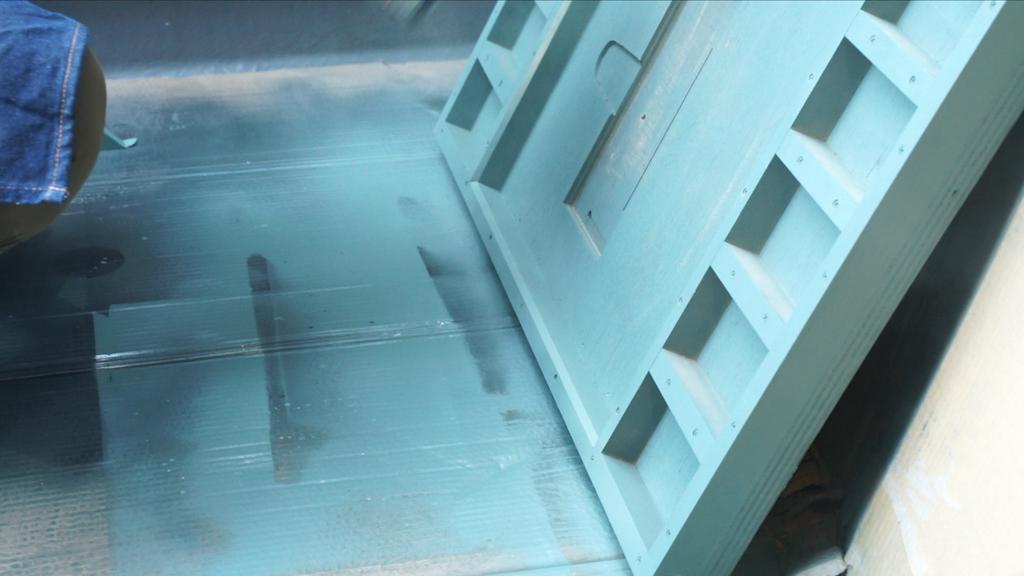

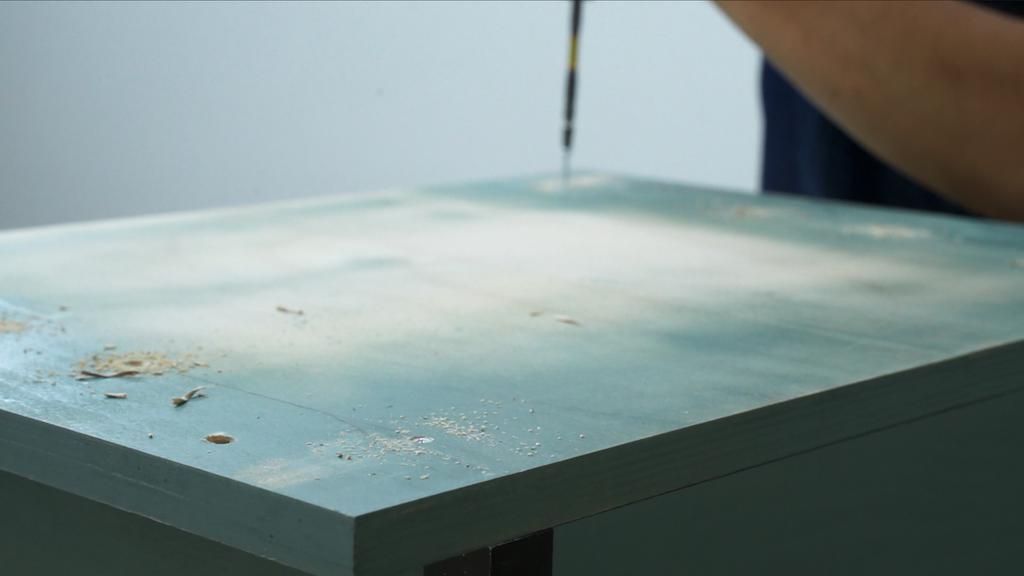

⑥.ラッカースプレーで塗装

ここで一度塗装をしていきます。

今回は木質感を出さずに売っているテーブルソー風にしたかったのでラッカースプレーで塗装をすることにしました。

ラッカーで塗装する前は木材の吸い込みを抑えるプライマーを吹きつけてからラッカースプレーを使用しました。

ラッカーの色はオールドグリーンという色を選択しました。

正直もっと緑の強い色の方が良かったかなとも少し思いました。

ラッカースプレーは思ったより消費が激しく結局合計5本使用することになってしまいました。

なので大きめの作品ではあまりコスパが良くないと学びました。

次同じような機会があればおそらくペンキ系の塗料をハケ塗りすると思います。

テーブルソー作り

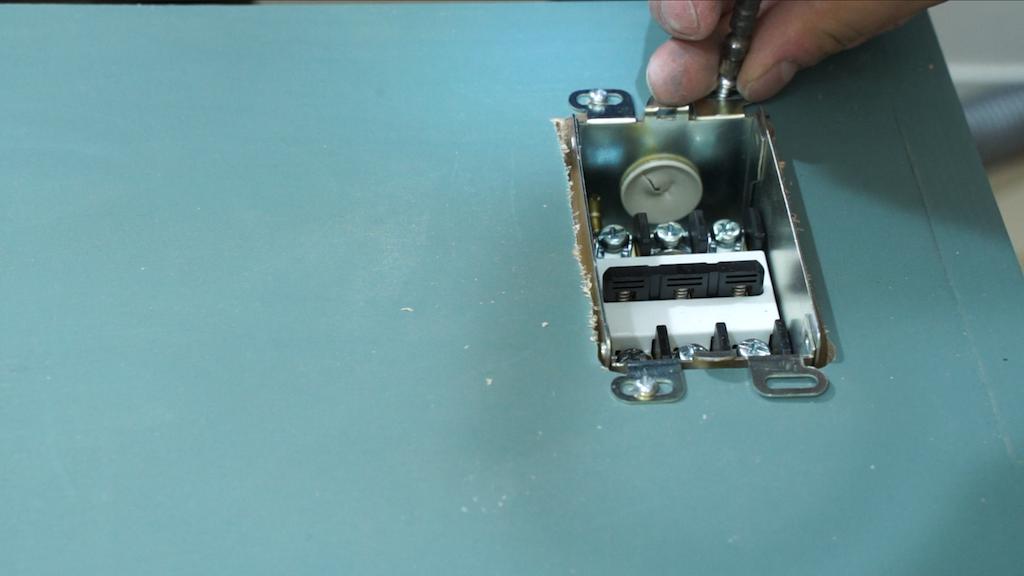

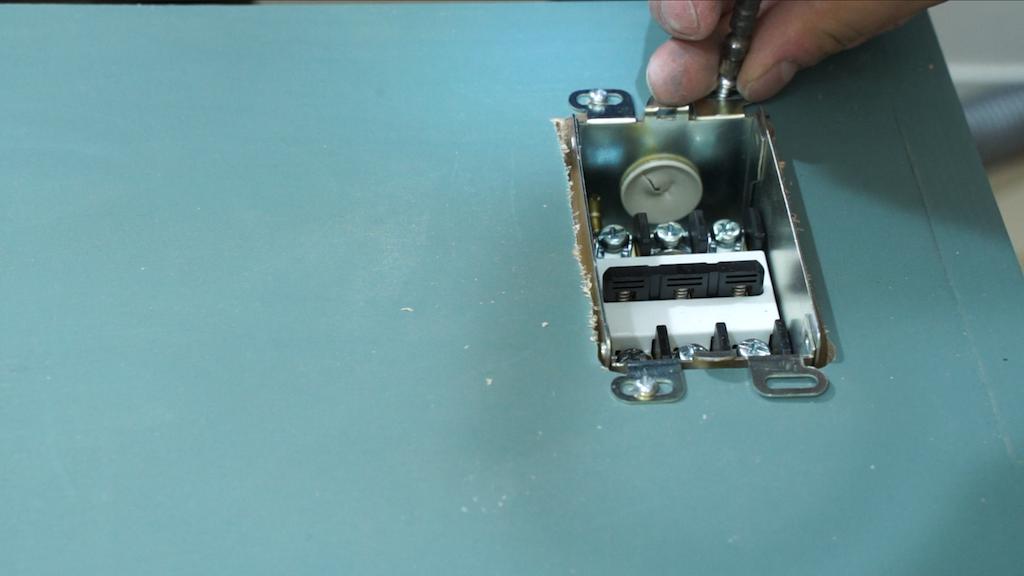

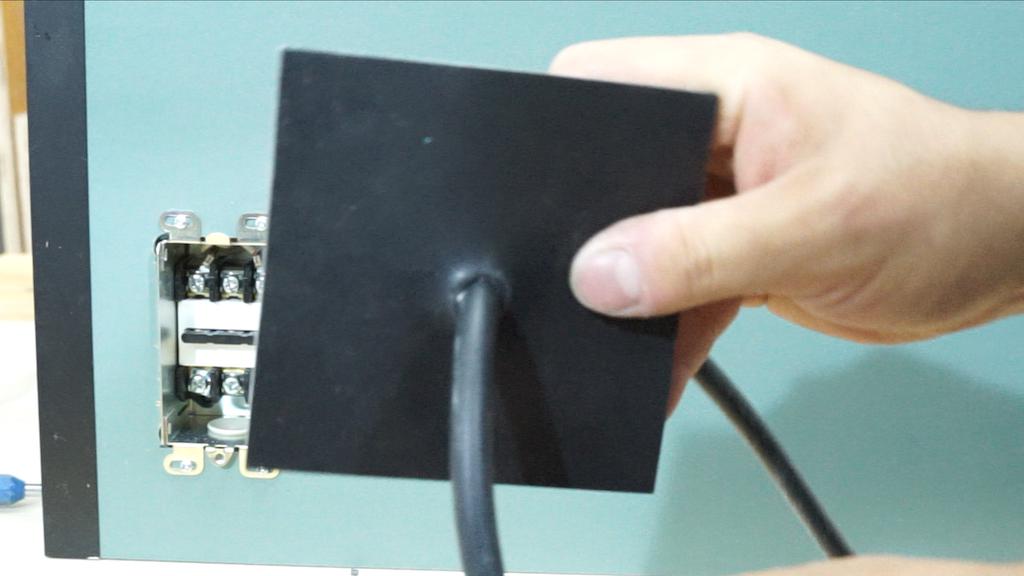

⑦.埋め込み押しボタンスイッチの箱加工

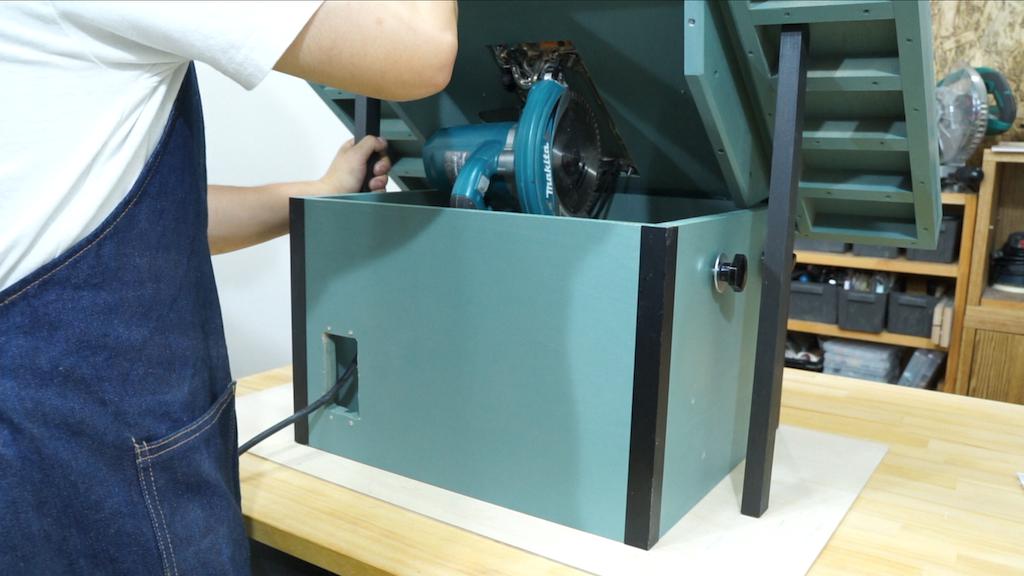

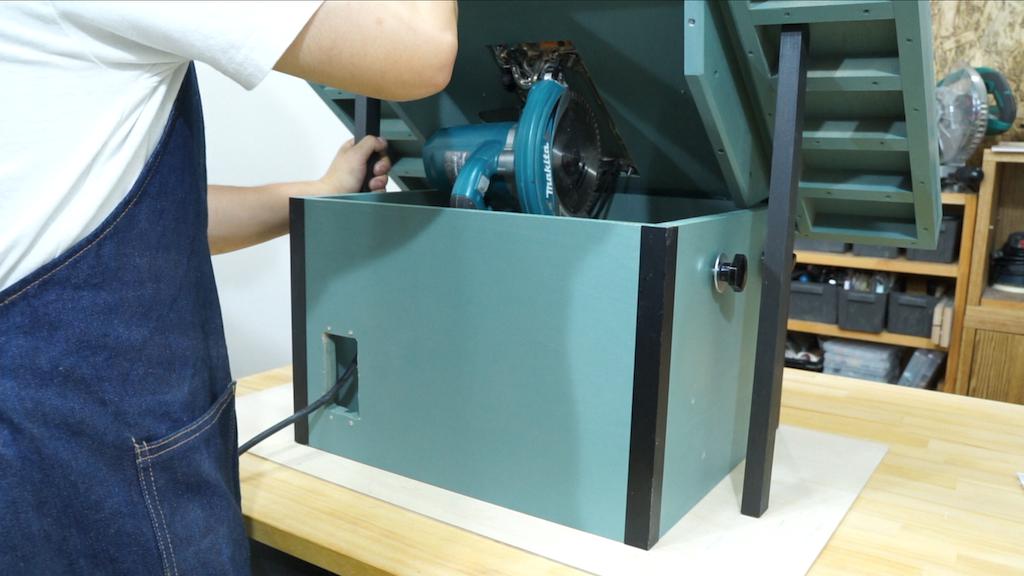

丸ノコをテーブルソー用に改造しておきました。

改造内容は

- 配線の取り出しを後ろから横へ移動

- ベースにボルト穴加工

- 安全カバー外し

- 押しボタンスイッチの電気配線

丸ノコの改造は細かい話をすると長くなってしまうので別の記事でまとめようと思います。

おそらく次の記事で丸ノコ編として公開する予定なのでそちらもみていただければと思います。

マキタの丸ノコの配線は真後ろに抜かれているため、テーブルソーに組み込もうとすると線と箱が干渉してしまうので横抜きにすることにしました。

天板と丸ノコを固定するためにもベースにはボルト穴を開けました。

丸ノコの昇降時に邪魔になり、テーブルソーでの使用時には丸ノコは完全に箱の中での動作なので安全カバーも外しました。

そして電気関係は全くの素人でしたが、なんとか押しボタンスイッチを丸ノコに配線することができました。

テーブルソーでの丸ノコはトリガー部分も常に引いていて別でスイッチを付ける必要があったので今回のような配線処理をしました。

手っ取り早くは電源タップを使用することでも可能ですが、電源タップだと誤作動の不安がありしっかりとした押しボタン式にしたかったので配線処理をしました。

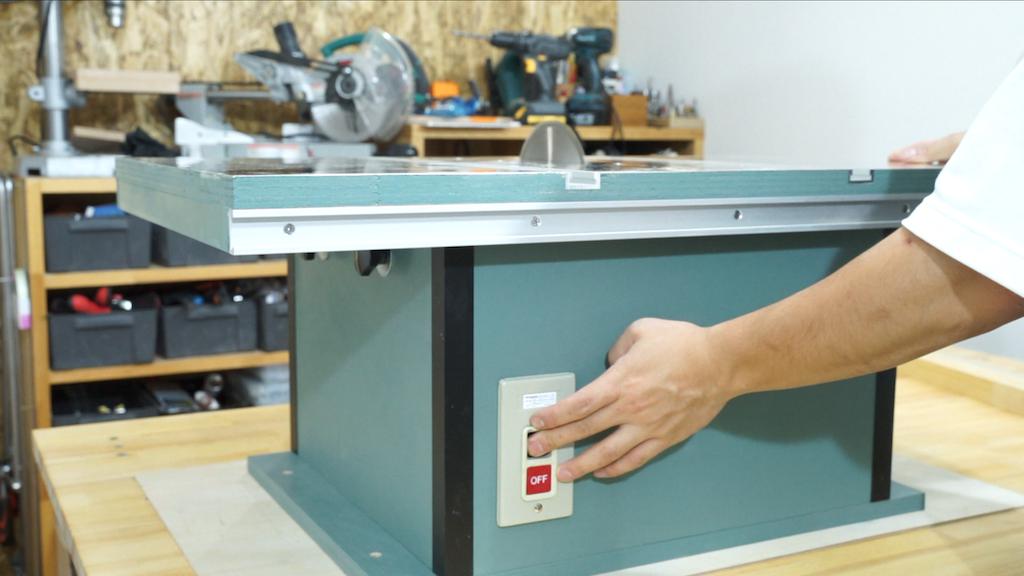

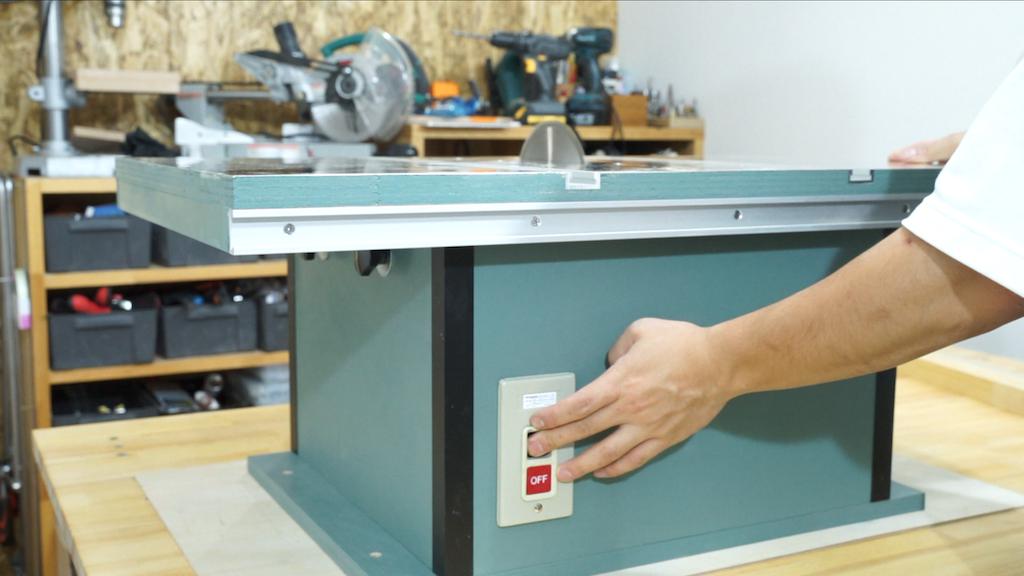

この押しボタンスイッチは木工所などでも使用される200Vの本格木工機械のスイッチも利用される物なので作りは非常にしっかりしています。

ただ、モノタロウで1000円以上してDIYでは少し高価なスイッチとなります。

このスイッチは埋め込み式なので取り付け位置を決めたら箱をくり抜いていきます。

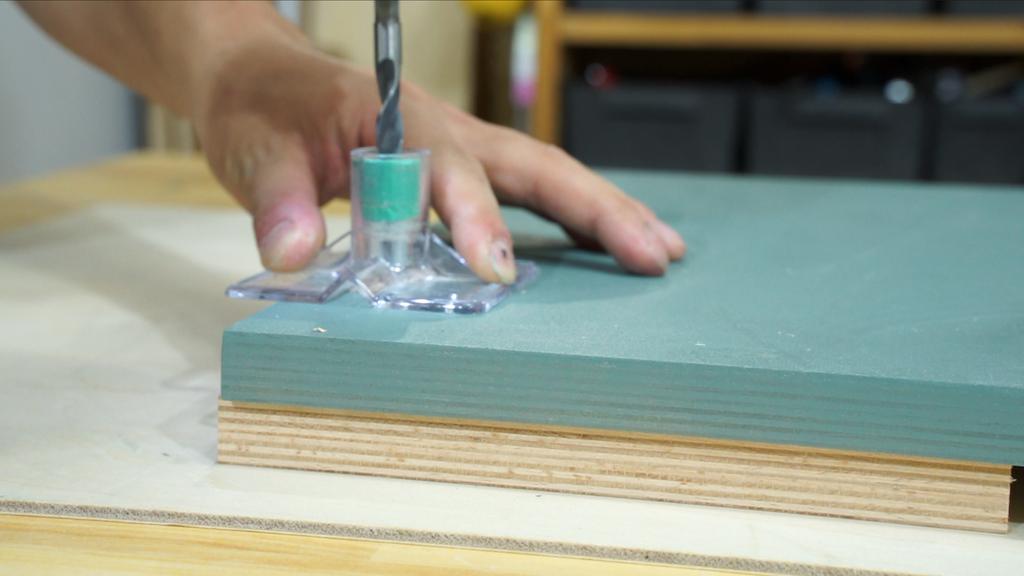

ドリルで穴を開けて、

ジグソーでくり抜きます。

端子がついている方を箱と固定して、

表面もカバーを取り付ければ押しボタンスイッチの取り付けが完成です。

ただ、他の加工がまだあるので一度外しておいて再度取り付けます。

テーブルソー作り

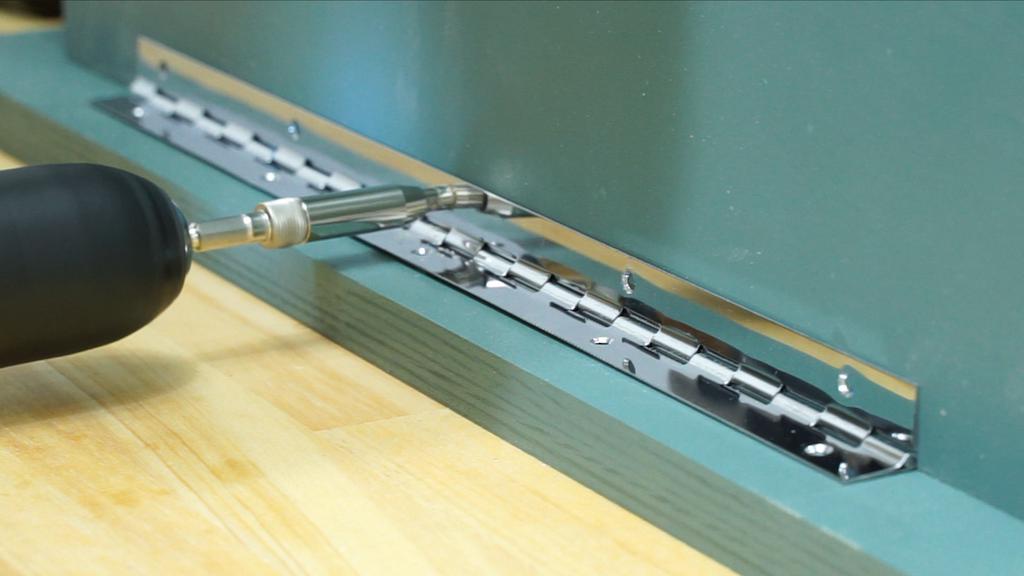

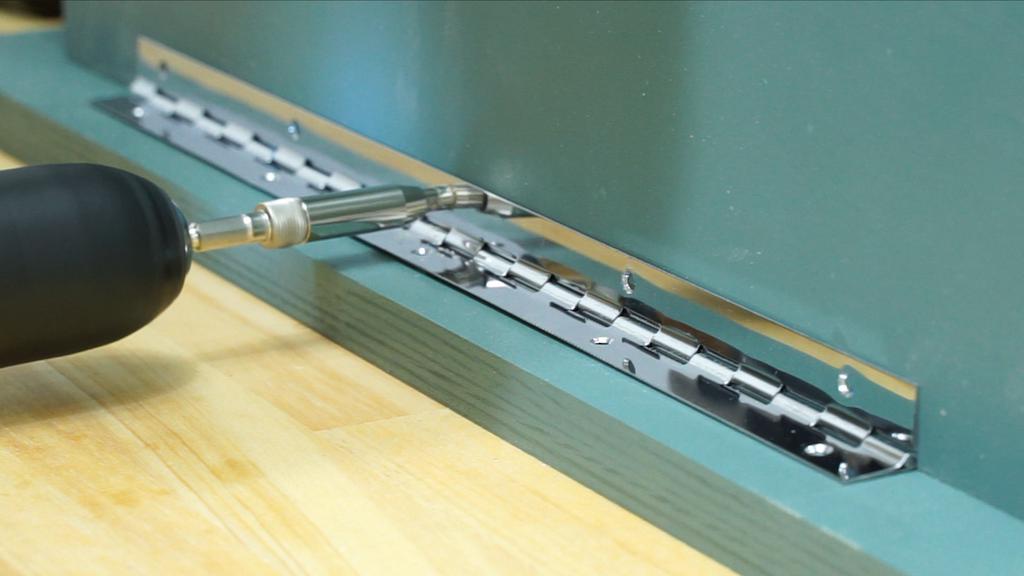

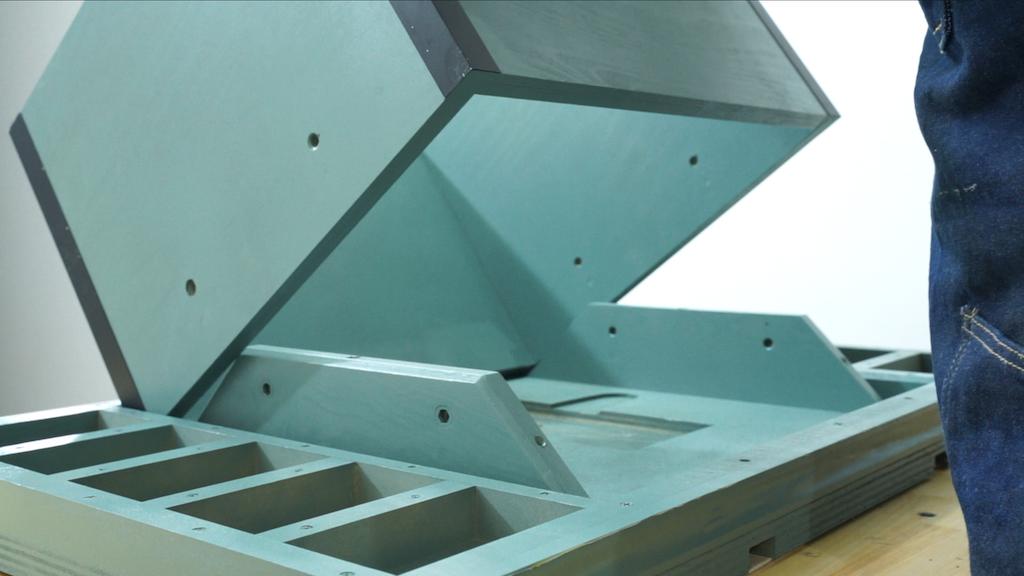

⑧.天板と箱を蝶番で固定

天板と箱はこの長蝶番で連結します。

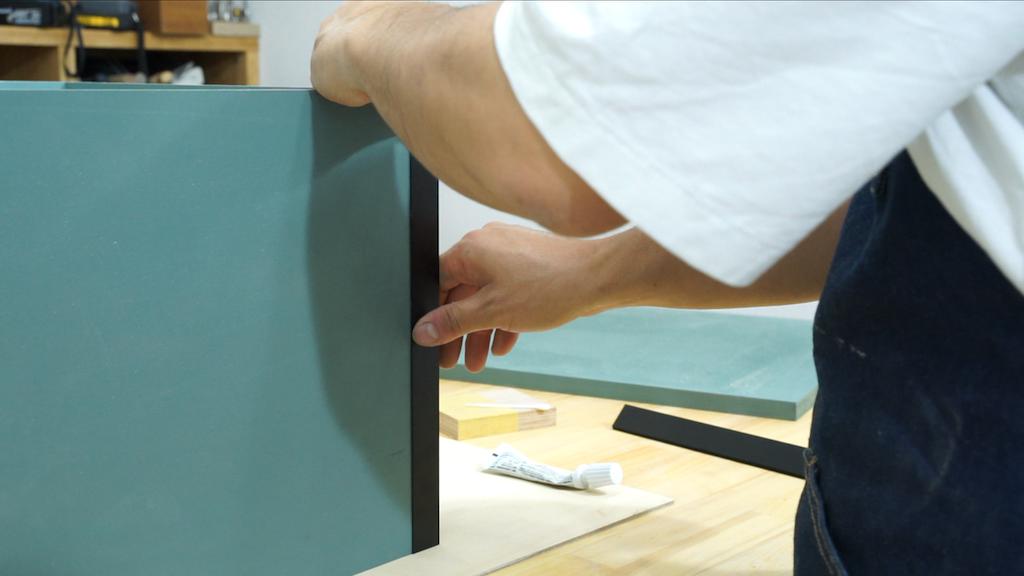

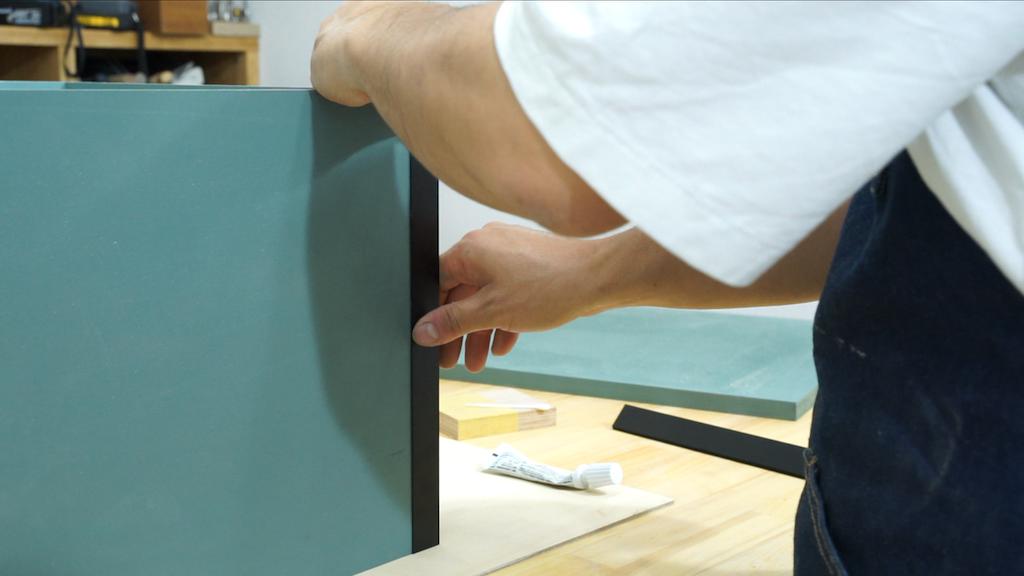

箱の角にはアルミアングルをブラックに塗装した部材を貼り付けておきます。

箱の角に打ったビスや、合板の小口面を見せたくなかったのでアングルを取り付けました。

あとは見た目もアクセントとなりいい感じになるかなと思いました。

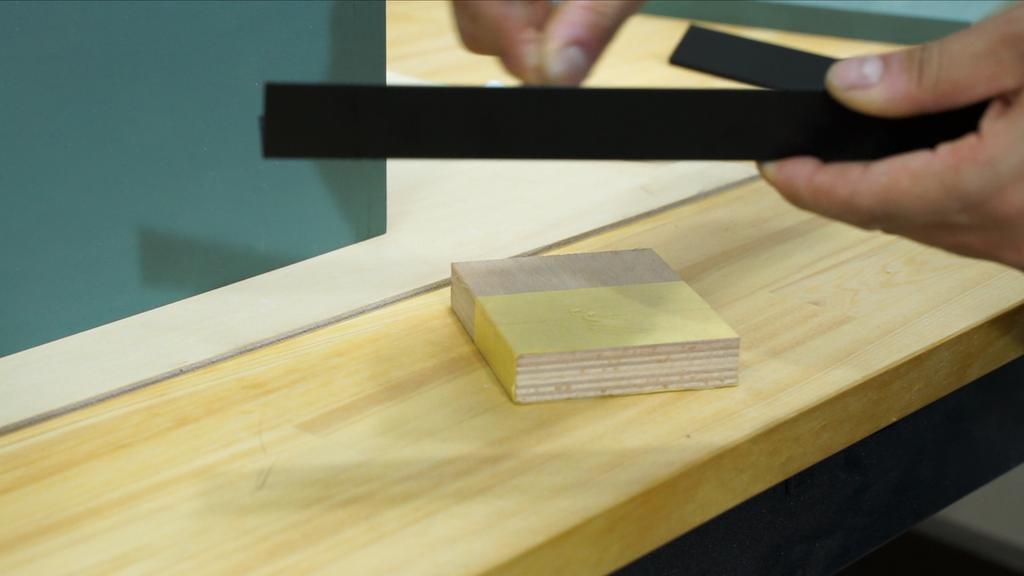

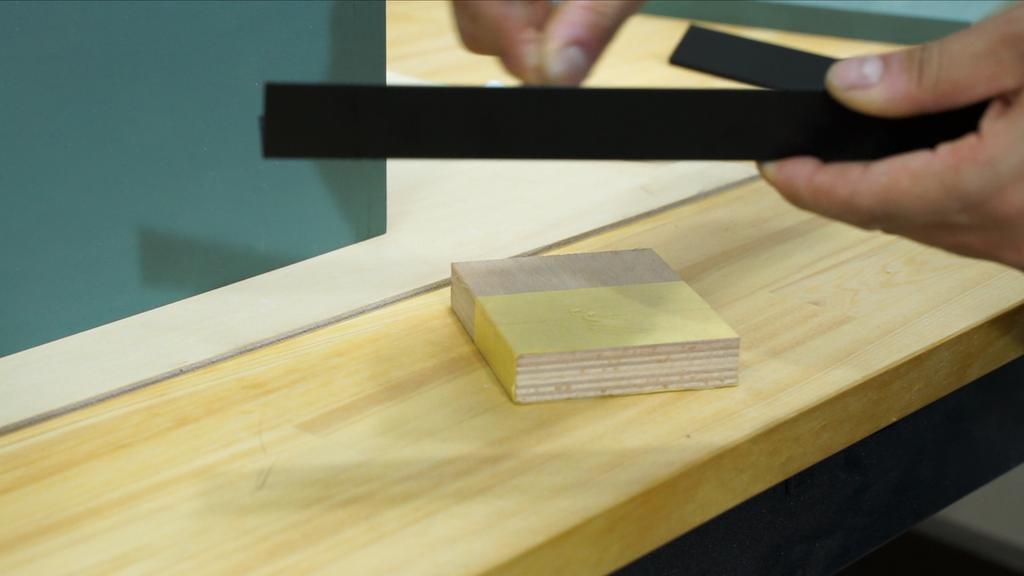

箱と天板の下地が思ったよりギリギリになってしまい、開閉時に擦れてしまうという問題が見つかりました。

なので、一度塗装をしましたが天板の木下地の角を面取りすることで開閉をスムーズにすることにしました。

蝶番の付いているところも開閉時に角が箱とぶつかってしまいます。

なのでここも角を面取りしておきました。

テーブルソー作り

⑨.天板の開閉時の支え材、天板と箱のボルト固定加工

次に天板を開いた時の固定する道具を作ります。

といっても非常に作りは簡単です。

開いた状態の天板の角度に合わせて角材をカットしただけです。

天板と箱は蝶番で繋がっていますが、固定はされていないので、ここで固定する仕組みを作っていきます。

天板に取り付ける部材加工します。

こちらも開閉がスムーズにできるようにトリマーテーブルを使用して大きめに面取りをしておきます。

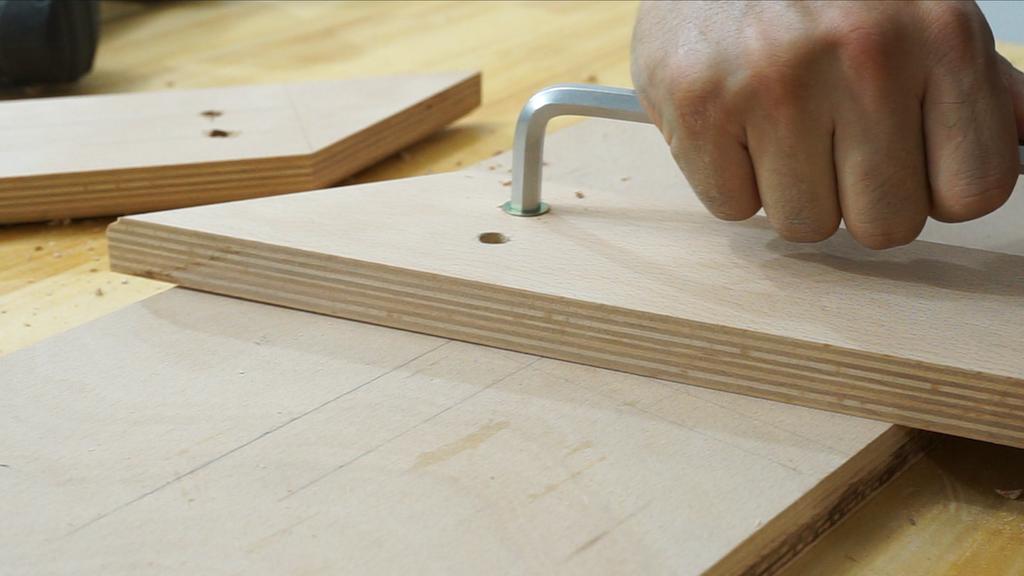

天板と箱はボルトと鬼目ナットでの固定をするので穴の位置も出しておきます。

ボルトは少し太めでM8を選択。

鬼目ナットは11mmで下穴を開けて、

鬼目ナットを入れておきます。

加工が終わったら塗装をしておきます。

先程の穴加工時にボルト穴を開け間違えました・・・

なのでウッドパテを充填してその上から再度塗装をして穴を隠すことに。

面取りした天板も再度塗装をしておきます。

先程の部材を天板に接着します。

この時箱側からボルトを通して位置がズレないように接着をします。

接着が固まったら箱を外して、

ビスを打ち込んでおきます。

テーブルソー作り

11.丸ノコ、レール、スイッチ等の取り付け

ここまで来たらほぼ完成です。

各部材を取り付けていきます。

まずは、丸ノコをボルトで固定します。

天板のアルミ板に貼ってあた養生を剥がします。

まだ傷がほとんどなくピカピカです。

Tスロットレールを取り付けます。

天板を開くときの控えの棒はテーブルソーに合わせてブラックで塗装をしておきました。

再度スイッチを取り付けます。

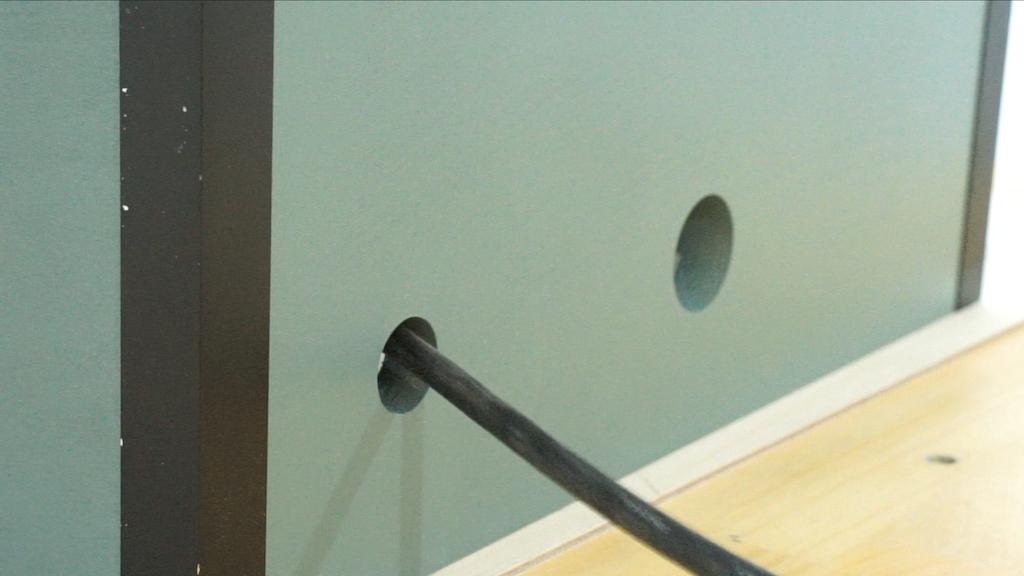

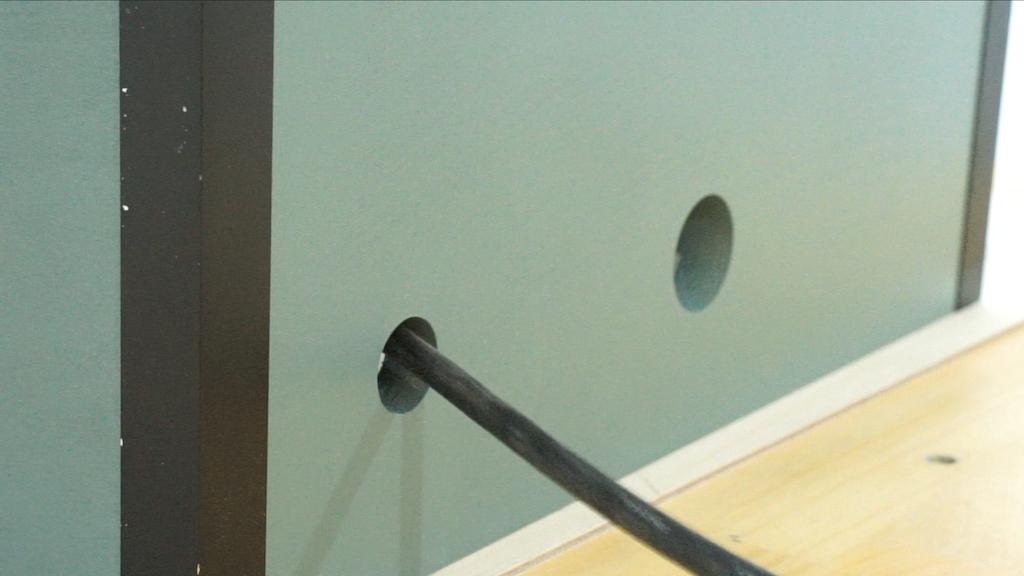

箱の中の電源の取り出し口にはゴム板を貼って中の切り屑の飛散を防ぐことにしました。

ここが電源の取り出し口です。

押しボタンスイッチの取り付けも完了です。

テーブルソー作り

12.ノブボルトの丸座金を接着剤で貼り付け

ノブボルトを使用して箱と天板をここから固定をします。

両脇に2ヶ所ずつ固定できるようにしたのでガタ付きなどは一切なく使用することができます。

よりしっかりと固定できるために丸座金を取り付けますが、その都度外して付けては手間なので箱本体に接着剤で貼ってしまいます。

これでノブボルトの取り付けだで固定をすることができます。

テーブルソー作り

13.底板の加工と取り付け

テーブルソーの底板を取り付けますが、その前に加工を先に終わらせておきます。

後々テーブルソー用のスタンドを作る予定ですが、スタンドとテーブルソーを固定する用のボルト穴を事前に開けておきます。

開け終わればテーブルソー本体と固定をします。

底板を取り付けたらテーブルソー本体の完成です。

テーブルソーの完成、試運転

それではテーブルソー本体が完成したので一度試運転をしてみようと思います。

丸ノコの刃の調整をしたらここのボルトでしっかりと箱と天板を固定しておきます。

刃の角度が直角かも確認しておきます。

押しボタンスイッチで起動してみましたがしっかりと動作確認することができました。

写真だと分かりませんが刃が少しブレているので後で再度バラして確認してみようと思います。

次は試しに木材をカットしてみようと思います。

なのでここからは集塵機を接続します。

刃の高さも木材に合わせます。

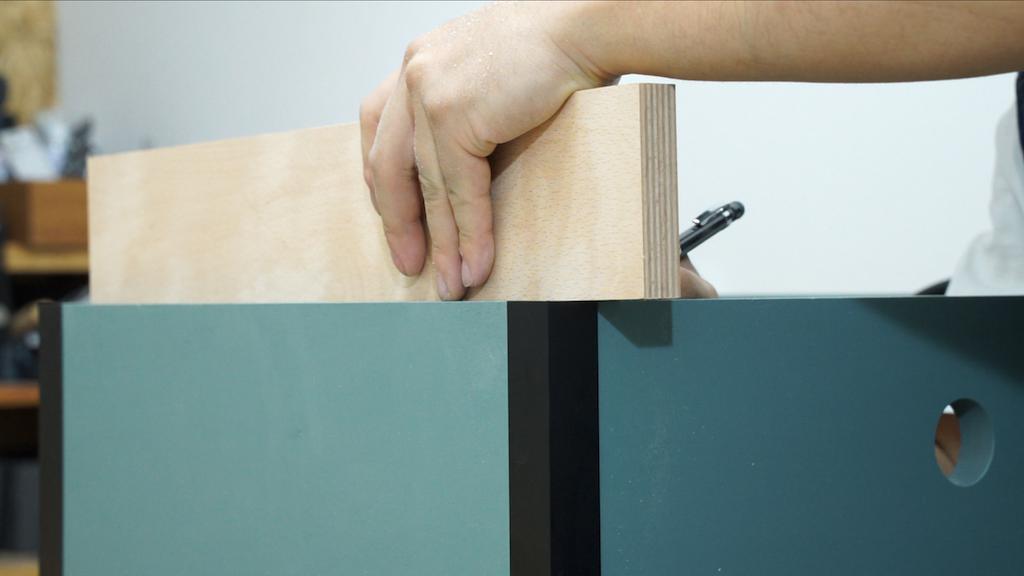

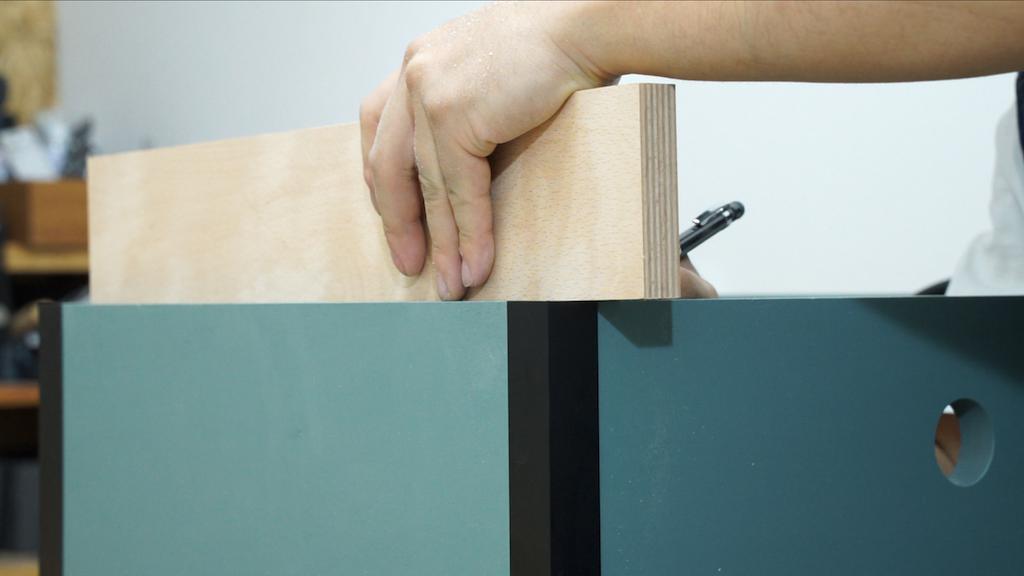

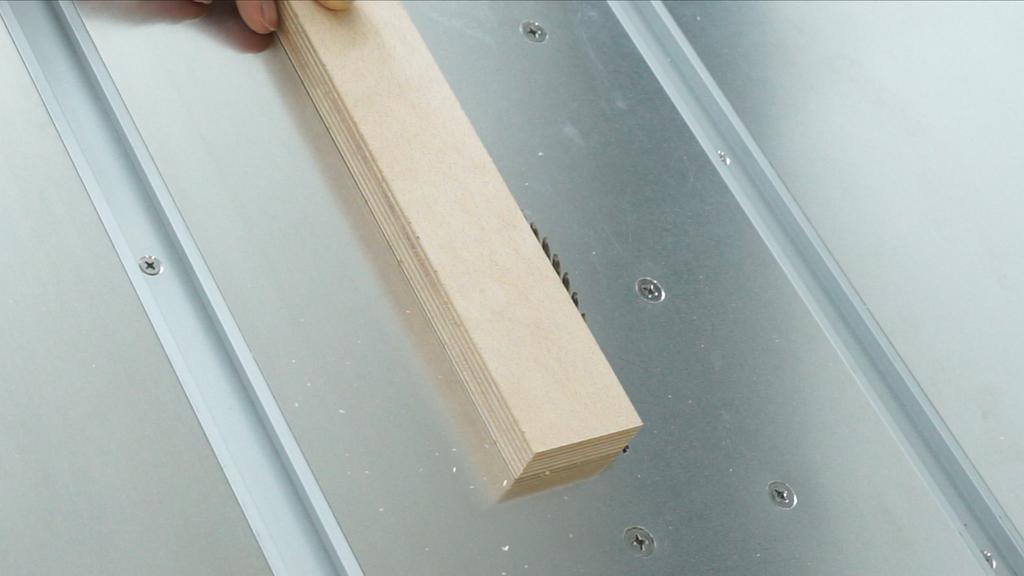

平行定規をまだ作っていないので、

合板を設置して仮で平行定規として使用してみます。

いい感じに縦引きをすることができました。

ゆくゆくはクロスカットもできるように治具を作ろうと思います。

自作のテーブルソー作り:まとめ

今回はひとまずテーブルソーの本体作りでした。

次回は丸ノコの改造に関してまとめた記事を公開予定です。

今のままだとスタンドがなく使いにくく、平行定規もないのでまだ使用できる状態ではありません。

なのでこの後は専用のスタンドを作って平行定規を取り急ぎ制作しようと思います。

それ以外に割刃やインサートプレートも作っていこうと思っています。

引き続きテーブルソー作りをお楽しみに。

この記事の内容はYouTubeチャンネルで動画でも公開しているので、ぜひこちらも見てみてください。